Современные требования безопасности и качества продукции диктуют высокие стандарты в пищевой, фармацевтической и ряде других отраслей. Промышленные автоклавы, основанные на технологии высокотемпературной обработки, стали ключевым оборудованием, обеспечивающим надёжное уничтожение микроорганизмов и сохранение исходных свойств продукта. Механизм работы данного устройства сочетает в себе теплообмен, контроль давления и температур, а также комплекс современных систем автоматизации. В результате продукция сохраняет нужную консистенцию, внешний вид и вкусовые характеристики, при этом гарантируется её стерильность.

-

Основная концепция высокотемпературной обработки

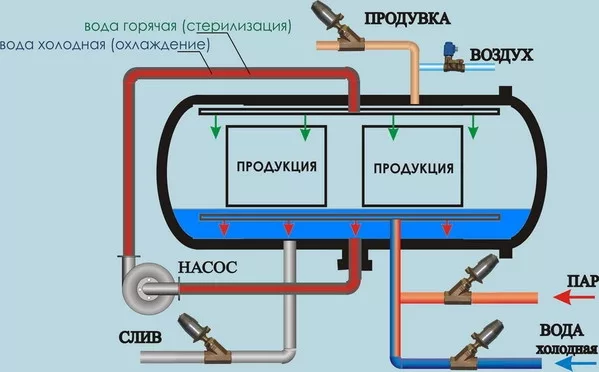

Принцип работы промышленного автоклава строится на фундаментальном физическом законе: под воздействием горячего пара или горячей воды при повышенном давлении микроорганизмы гибнут значительно быстрее, чем при обычном кипячении. Среднестатистическая схема обработки в классическом исполнении выглядит так:

-

Камера автоклава загружается упакованной продукцией: жестяные банки, стеклянные банки, полиэтиленовые пакеты или иной тип тары, допустимый к использованию под давлением.

-

В установку подаётся пар или нагретая вода, достигается требуемый уровень давления и температуры (обычно выше 100 °C).

Главная задача — обеспечить равномерное и глубокое прогревание продукта. Часть микроорганизмов способна образовывать споры, которые выдерживают высокие температуры при нормальном давлении. Применение повышенного давления позволяет поднять температуру пара или жидкости свыше 120–130 °C, что гарантирует уничтожение патогенных микроорганизмов в довольно сжатые сроки. Подобная технология обеспечивает длительный срок хранения продукции и исключает развитие опасных бактерий.

Важным элементом является грамотное использование температурно-временных режимов. Если обработка проводится при недостаточно высоких показателях, сохраняется риск микробиологического обсеменения. Излишне жёсткие параметры приводят к повреждению вкусовых и питательных качеств продукта. Оптимальный баланс достигается в ходе лабораторных и производственных экспериментов, когда специалисты определяют, при каком сочетании давления и температуры достигается полная стерилизация с сохранением требуемых свойств товара. Для разных типов продукции (консервированная рыба, мясо, овощи, детские пюре, фармацевтические препараты) подбираются соответствующие режимы.

-

Технологические составляющие и управление процессом

Классическая конструкция промышленного автоклава представляет собой цилиндрический стальной корпус, оснащённый надёжными запорными элементами и патрубками для подачи-отведения пара или воды. Надёжность корпуса и системы герметизации критически важны, ведь в ходе работы давление в камере многократно превышает атмосферное. Производители нередко используют высокопрочную сталь и специальные технологии сварки, гарантируя длительную эксплуатацию в тяжёлых условиях.

Внутренняя зона камеры может иметь вертикальную или горизонтальную ориентацию. Горизонтальные модели удобны для крупных производственных линий, где продукцию загружают на специальные тележки или стеллажи. Вертикальные конструкции более компактны и часто применяются там, где производственные площади ограничены. Вне зависимости от компоновки важен равномерный доступ нагретого пара или горячей воды ко всем частям загруженного материала.

Для подачи тепла применяется несколько схем:

-

Прямое введение пара в камеру.

-

Промежуточное использование теплообменников или рубашек нагрева.

В первом случае горячий пар заполняет внутреннее пространство автоклава, обеспечивая быстрый контакт с поверхностью тары. Во втором варианте вода или пар циркулируют по трубкам вокруг рабочей камеры, передавая тепло через стенки. Каждая схема имеет преимущества и ограничения: прямой ввод пара даёт более оперативный нагрев, а рубашечная система повышает общую эффективность, но требует более сложного устройства.

Управление промышленным автоклавом всё чаще базируется на цифровых панелях, где регистрируются параметры давления, температуры, времени цикла и при необходимости скорости вращения (в некоторых моделях предусмотрена ротация, обеспечивающая перемешивание содержимого). Программирование даёт возможность автоматически переключаться между этапами прогрева, выравнивания давления, стерилизации и охлаждения. Это сокращает ошибки оператора и повышает стабильность результатов.

-

Контроль стерильности и безопасность эксплуатации

Обязательным этапом считается контроль ключевых технологических параметров. В большинстве случаев применяются датчики давления и температуры, сигнализирующие о выходе показателей за допустимые пределы. При возникновении критических ситуаций (например, превышение рабочего давления) срабатывают аварийные механизмы. К ним относятся предохранительные клапаны и электронные системы блокировки, останавливающие подачу пара или отключающие нагрев.

Безопасная работа любого автоклава невозможна без регулярного технического обслуживания. Металлическая камера, постоянно подвергающаяся перепадам давления и температуры, должна проверяться на целостность сварных швов, отсутствие коррозии и правильную работу уплотнений. В регламентных мероприятиях обычно упоминаются:

-

Проверка работоспособности клапанов и предохранительных устройств.

-

Оценка состояния всех уплотнительных элементов, включая дверной затвор.

Система менеджмента качества предполагает ведение журнала проведённых проверок и валидаций. В промышленной сфере нередко практикуются специальные методики тестирования автоклава биологическими индикаторами, которые позволяют оценить глубину стерилизации и подтвердить соответствие оборудования санитарным требованиям.

Длительный срок эксплуатации обеспечивается за счёт правильного выбора материалов для корпуса и грамотной сборки. Качественные промышленные автоклавы разрабатываются с учётом норм безопасности, чтобы оператор и производственный процесс находились в защищённых условиях. Дополнительное обучение персонала повышает надёжность всей системы, исключая риск несчастных случаев и брака в готовой продукции.

Высокая производительность и способность гибко подстраиваться под потребности различных отраслей делают автоклав незаменимым оборудованием для стерилизации пищевых продуктов, фармацевтической продукции и других изделий, требующих высокотемпературной обработки. Обзор лучших технологий и решений представлен на сайте dts-autoclaves.ru.